Rollenherstellung für Förderstrecken

Das Unternehmen Bauer Förderelemente sieht sich im Bereich der Fördertechnik nicht als Erstausrüster, vielmehr stoßen Kunden auf das Unternehmen, wenn sie Probleme mit Massenware haben. Kerngeschäft sind das Ersatzteilgeschäft und der Sonderanlagenbau.

Die Rollen kommen in der Steingewinnung und Weiterverarbeitung, beim Recycling, dem Aufbrechen des Materials, Zerkleinern, Schreddern sowie der Fördertechnik allgemein, aber auch in vielen anderen Produktionsabläufen zum Einsatz.

Großer Absatzmarkt Norwegen

In Norwegen liegen die Gründe für den hohen Bedarf an Förderelementen an fehlender Infrastruktur in Bezug auf Straßennetze. Es besteht auch eigentlich keine Notwendigkeit, unbewohnte Gebiete kostenintensiv über Straßen zu erschließen. Für die Abfuhr von Rohstoffen ist es günstiger mit Förderstrecken zu arbeiten. Häufig kommt es dort vor, dass der Steinbruch direkt aus den Bergen über Förderbänder in einen entfernten Fjord transportiert wird. Von dort findet die Verladung und Verschiffung statt. Die Rollen der Firma Bauer sind für solche Anlagen ein gefragtes Produkt.

Stabiler Rollenaufbau

Was bei anderen Anbietern bereits als Sonderanfertigung oder Schwerlastrolle gilt, ist bei der Firma Bauer Förderelemente Standard: unter anderem eine höhere Wanddicke ab 2,9 mm und ein eingebauter stärkerer Boden als Tiefziehteil. Am besten wird der Unterschied sichtbar, wenn jeweils eine preisgünstige und eine Rolle aus der Fertigung des Herstellers Bauer aufgeschnitten wird, wobei sich der Unterschied im Aufbau deutlich zeigt. Aber schon im einfachen Gewichtsvergleich wird deutlich, dass diese Rollen qualitativ hochwertiger sind.

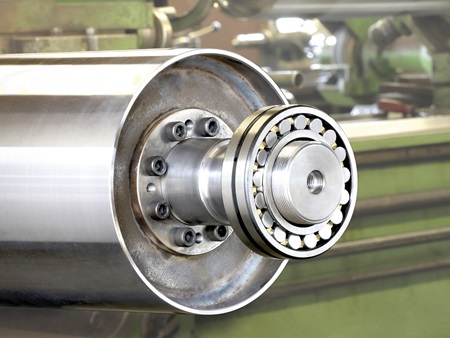

Ein großer Maschinenpark stützt die präzise Fertigung mit Revolverdrehbänken, Schweißautomaten, konventionelle Drehmaschinen, Horizontal -und Vertikal-Fräsmaschinen, dazu Hydraulikpressen, damit auch die benötigten Wälzlager mit einer gewissen Vorspannung eingepresst werden können und sich der Außenring später im Produkt nicht drehen kann. Diese Pressen leisten einen imponierenden Druck bis 6t.

LFD Pendelrollenlager ein Qualitätssprung

Bei den zugekauften Komponenten Spann-, Kugel- oder Pendelrollenlager kommt die LFD Wälzlager GmbH als Zulieferer für hochqualitative Wälzlager ins Spiel. „Für große Rollen ist es natürlich ein Qualitätssprung, wenn statt Kugellagern Pendelrollenlager eingesetzt werden,“ erläutert Manuel Bauer im Interview. Vorab kommt es natürlich immer auf eine genaue Prüfung der Anforderungen und auf den Kosten-Nutzen-Faktor an.

Dennoch empfiehlt Manuel Bauer bei den Steh- oder Flanschlagern, wenn es preislich umsetzbar ist, LFD Pendelrollenlager mit Spannhülse einzubauen. Denn diese können jede Durchbiegung besser abgefangen. Außerdem kann die Kraftaufnahme durch einen wesentlich belastbareren Auflagepunkt besser verteilt werden.

Standard- und Sondertragrollen

Verlässliche radiale Belastungsfähigkeit

Wenn an Stelle von Pendelrollenlagern kostengünstigere Kugellager eingesetzt werden, sollte stets genau geprüft werden, ob das eingebaute Kugellager in Bezug auf Auslegung, Leistung und Belastung zu der jeweiligen Anwendung passt. Bekanntermaßen passen in die unterschiedlichen Gehäuse unterschiedlichste Wälzlager.

Richtige Auslegung der Fördersysteme

Wenn beispielsweise bei einem Kunden, der mit günstigen Rollen aus Übersee arbeitet, die Lager in den Rollen in die Brüche gehen, dann sind in aller Regel nicht die Wälzlager der Schwachpunkt. Das Fördersystem ist für die Wälzlager einfach falsch ausgelegt. Denn Rollen haben eine Durchbiegungsfähigkeit und entscheidend ist die verlässliche radiale Belastungsfähigkeit der Wälzlager.

LFD: Eigene Laboreinrichtungen und Teststände

Mit eigenen Laboreinrichtungen und Testständen gewährleistet LFD diese Anforderungen. Dennoch sind Pendelrollenlagern flexibler als Rillenkugellager. Es muss also ein Konsens gefunden werden, was das jeweilige Wälzlager verkraften und um welchen Faktor sich die Achse durchbiegen darf.

In der Gesamtfertigung entsteht dann bei Bauer ein sehr spezielles Förderelement, das in Deutschland gefertigt und ganz besonders auf Nachhaltigkeit angelegt ist.